1.1 Канаты транспортируют транспортом всех видов в крытых и открытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

1.2 Канаты поставляются на катушках или в бухтах в зависимости от диаметра и длины каната и от условий заказчика.

1.3. При доставке каната на место хранения или навески барабан должен быть снят с транспортного средства грузоподъемными механизмами таким образом, чтобы не допускать повреждения каната и барабана. Запрещается сбрасывание барабана с канатом с транспортного средства или снятие способами, приводящими к его порче.

В процессе этих работ сам канат не должен входить в контакт, ни с какой частью грузоподъемного механизма, такой как крюк крана или вилка автопогрузчика. Предпочтительней использовать текстильные стропы.

2.1. Сразу после поставки, канат должен быть обследован на предмет состояния каната и соответствия сертификату качества (или копии сертификата заверенной печать продавца) и требованиям заказа. Если обнаружено повреждение каната или его упаковки, то это должно быть зарегистрировано в транспортной накладной.

2.2 Сертификат соответствия изготовителя каната должен храниться в надежном месте, например, с руководством по эксплуатации крана. Без сертификата соответствия (или копии сертификата заверенной печать продавца) владелец не имеет права использовать канат в целях подъема.

3.1. При разгрузке и складировании не допускать нарушения целостности барабана (заводской катушки) его упаковки, смазки и механических повреждений стального каната.

3.2. Хранение канатов, должно осуществляться в чистых, сухих и проветриваемых помещениях (где колебания температуры и влажности воздуха несущественно отличаются от колебаний на открытом воздухе), в условиях, исключающих воздействие атмосферных осадков, а также химических испарений, пара, солевого раствора и любых других коррозионно-активных веществ. Несоблюдение этого условия может привести к загрязнению каната инородными веществами, способствующими образованию коррозии еще до его ввода в эксплуатацию.

3.3. При хранении у потребителя каната, намотанного на барабан, ось барабана должна быть параллельна полу, на котором барабан установлен. Барабан должен быть расположен таким образом, чтобы пространство под ним проветривалось. Нельзя укладывать барабаны непосредственно на землю. Они должны быть установлены на специальные настилы, подкладки-брусья или стойки.

3.4. Если канат поставляется на транспортном барабане, то в течение длительных периодов хранения, особенно при теплой окружающей среде, барабан должен периодически проворачиваться, чтобы предотвратить перетекание смазки в канате.

3.5. Убедитесь, что условия хранения и защиты канатов полностью исключают возможность их повреждения в момент размещения на склад, при хранении или изъятия со склада. Пренебрежение указанными рекомендациями может привести к потере прочности каната и снижению его наработки или, даже, полной непригодности его для эксплуатации.

4.1. Для разматывания каната, поступившего в бухте, необходимо поставить ее на пол вертикально, после чего, удерживая свободный конец каната, необходимо катить ее по прямой, не допуская загрязнения каната пылью, песком, влагой или другим вредным материалом.

4.2. Недопустимо разматывать канат с неподвижно уложенной плашмя бухты, так как это приведет к перекручиванию каната и образованию петель на нем.

4.3. Бухту можно разместить на поворотном столе, что позволит размотать канат, потянув за его наружный конец.

4.4. Для размотки канатов, поступающих на транспортном барабане должны применяться специальные размоточные приспособления, обеспечивающие горизонтальное расположение оси барабана и оснащенные тормозным устройством для создания натяжения каната во избежание образования петель и заломов. Размотка каната без применения тормозного устройства, а также создание натяжения путем торможения самого каната, запрещается.

4.5. Установка транспортного барабана в размоточное устройство производится с помощью вала, обладающего достаточной прочностью, который пропускается через осевое отверстие барабана.

4.6 Транспортный барабан должен быть расположен таким образом, чтобы угол девиации вовремя навивки был сведен к минимуму (1,5° max.).Расстояние между барабанами (или барабаном и направляющим шкивом) должно составлять не менее 300 диаметров каната. Диаметр шейки транспортного барабана должен быть не менее 15 номинальных диаметров каната. Несоблюдение этого условия может привести к повреждению каната уже при его перемотке.

4.7. При перемотке не допускается знакопеременный перегиб каната. Сматывание с деревянного барабана и наматывание на барабан лебедки (барабан механизма перепуска) необходимо производить снизу - вниз. Допускается в отдельных случаях перемотка сверху - наверх.

4.8. Освобождение от крепления наружного конца каната на транспортном барабане или на бухте должно осуществляться с особой осторожностью, во избежание получения травм.

4.9.Категорически запрещена размотка каната с барабана путем сбрасывания витков с их последующей укладкой кольцами в бухту.

4.10. Запрещено растягивать канат по земле перед навеской с целью промера длины или другой целью. Измерение длины должно осуществляться только на перемоточных приспособлениях, оснащенных выверенными счетчиками длины.

5.1. При резке каната на него с обеих сторон от места разреза должны быть наложены бандажи (перевязки). Количество и ширина бандажей в зависимости от диаметра каната должны соответствовать величинам.

Расстояние между бандажами должно быть не менее шага свивки.

5.2. Отсутствие надлежащих перевязок на канате при резке может привести к деформации каната.

5.3. Запрещается производить резку канатов с помощью электросварки.

5.4. При резке спиральных несущих канатов, подъемных канатов закрытого типа, а также многослойных канатов на каждом конце каната необходимо устанавливать по два повернутых относительно друг друга на 90° четырех болтовых зажима с расстоянием между ними, равным 2 - 4 диаметрам каната.

6.1. После транспортировки каната на рабочую площадку, он должен быть проверен на предмет отсутствия повреждений.

6.2. Прежде, чем установить новый канат, необходимо проверить состояние и параметры элементов машины, оборудования или установки, взаимодействующих с канатом, например, барабанов, шкивов, направляющих роликов и т.д. на предмет того, что они находятся в рекомендуемых пределах.

6.3. Особое внимание обратить на параметры и состояние ручьев блоков системы и ручьев барабанов соответствующей лебедки. Диаметр ручья должен быть на 7,5% больше номинального диаметра каната. Его контроль осуществляется с помощью специальных контрольных калибров.

6.4. Запрещается использовать канаты при наличии износа, нарушения гладкости поверхности или несоответствия параметров канавок шкивов, блоков и барабанов.

6.5. Слишком узкие ручьи блоков будут деформировать канат, нарушая его структурную целостность, что может привести к преждевременному выходу каната из строя. Слишком большие ручьи блоков создадут недостаточную опору, что приведет к увеличению контактных давлений и преждевременному разрушению проволок каната.

6.6. Шаг нарезки канавок на барабане лебедки должен соответствовать 1.15dк - для канатов диаметром до 10 мм, 1.12dк - для канатов диаметром до 20 мм и 1.11dк - для канатов диаметром более 20 мм (dк - диаметр каната). Ни в коем случае фактический диаметр каната не должен быть больше чем шаг нарезки канавок на барабане оборудования.

6.7. Угол раскрытия между сторонами канавки должен находиться в диапазоне от 45 до 60°.Допускается угол раскрытия от 30 до 45° только при углах девиации менее 1°.

6.8 Углы девиации при навивке каната на барабан должны находиться в пределах от 0,5° до2,5°. Следует ограничить угол девиации до 2,5° для барабанов с нарезкой и до 1,5° для гладких барабанов. При использовании некрутящихся, малокрутящихся канатов и параллельно свитых канатов (т.е. канатов, в которых пряди и сердечник свиваются в канат за одну операцию) угол девиации должен быть ограничен до 1,5°.

6.9 Все шкивы должны быть отрегулированы. Опора шкива должна поддерживать его ровное положение. Ходовой шкив должен находиться на одной линии с центром подъемного барабана. Для обеспечения вращающего усилия и плавного вращения все шкивы должны быть должным образом смазаны.

6.10. Диаметр и количество шкивов в системе влияют на наработку каната. Срок эксплуатации канатов, работающих на шкивах и лебёдках, во многом зависит от правильно подобранных размеров каната и правильного отношения диаметра барабана лебёдки к диаметру каната Dб/dк. Стандарты для различных условий эксплуатации канатов обычно указывают минимально допустимые значения Dб/dк.

6.11. Для закрытой добычи коэффициенты Dб/dк совершенно иные нежели для других областей применения и регламентируются соответствующими стандартами.

6.12. Такой фактор, как скорость, может потребовать увеличения соотношения Dб/dк. Иногда принимается соотношение Dб/dк ниже рекомендуемой величины, но в этом случае следует ожидать уменьшения срока службы каната.

6.13. На лебедках с однослойной навивкой на барабан рекомендуется спиральная нарезка. При многослойной навивке рекомендуется отдать предпочтение барабанам с нарезкой Лебуса.

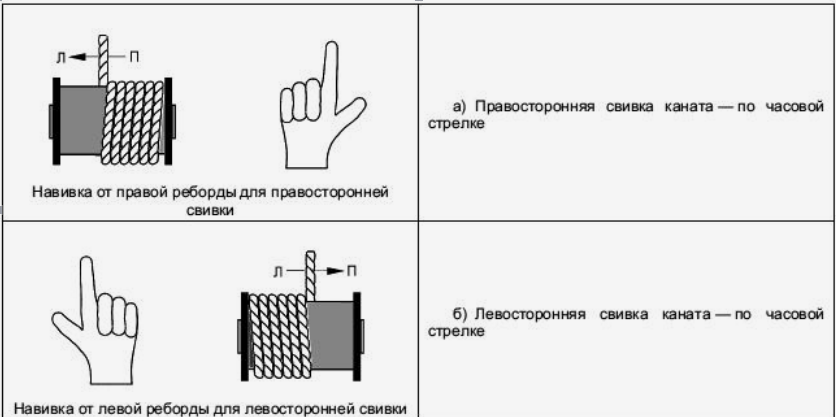

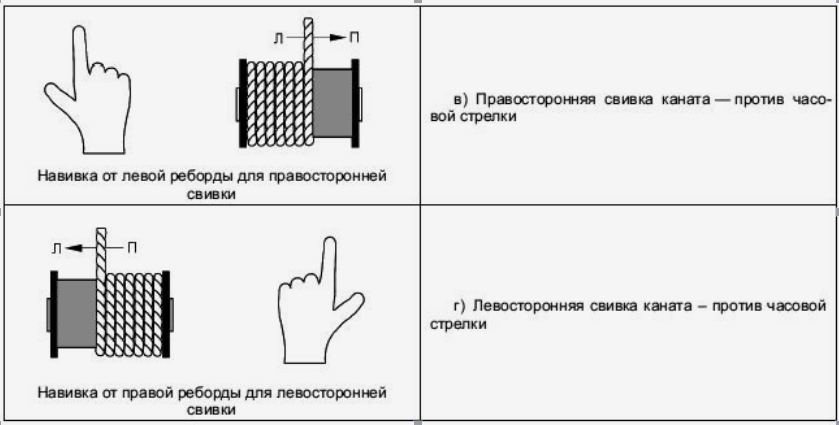

6.14. В зависимости от направления свивки каната и направления его намотки на барабан деформация кручения в канате может уменьшаться или увеличиваться. Необходимо подбирать канат таким образом, чтобы в процессе намотки канат дополнительно подкручивался. При этом условии плотность свивки и связанный с ней срок службы каната увеличивается. Направление свивки имеет особое значение для гладких барабанов. Выбор правильного направления свивки каната является абсолютно необходимым для надлежащего функционирования системы запасовки. Использование каната с левосторонней свивкой, когда должен быть использован канат с правосторонней свивкой (и наоборот) приведет к наращиванию крутящего момента, который, в свою очередь, приведет к проблеме намотки и структурным повреждениям каната. Направление намотки каната и направление вращения барабана лебёдки должно учитываться, если иное не указано в инструкции изготовителя оригинального оборудования.

6.15. Канаты должны быть намотаны на барабан лебёдки равномерно. Первый ряд каната должен наматываться на барабан очень плотно, без нахлёста и пересечения последующих слоёв, чтобы канат не повреждался при работе.

6.16. По практическим соображениям, конструкции некоторых грузоподъемных механизмов могут оказаться не в состоянии удовлетворить все рекомендуемые требования, что приведет к уменьшению срока службы каната. В связи, с чем необходимо чаще проводить обследование каната.

6.17. Навеска каната может производиться путем сматывания его на барабан подъемной машины непосредственно с заводской катушки или со специальных лебедок (лебедок с приводом и тормозом, служащих для выполнения основных работ по навеске каната), на которые предварительно перематывают канат с заводской катушки.

6.18. Вал барабанов с весом каната более пяти тонн желательно устанавливать с подшипниками качения, что значительно облегчит процесс перемотки.

6.19. Транспортный барабан с канатом необходимо разместить так далеко от барабана лебедки или направляющего ролика насколько это возможно с тем, чтобы свести к абсолютному минимуму любое влияние угла девиации, что позволит не допустить каких-либо нежелательных влияний из-за кручения каната.

6.20. При запасовке нового каната не допускается соединение старого и нового канатов, имеющих разное направление свивки. Соединение канатов, имеющих разное направление свивки, приведет к кручению каната и к раскручиванию прядей под нагрузкой.

6.21. Для установки нового каната с помощью старого каната рекомендуется использовать канатные захваты "проволочный чулок". Открытый конец "чулка" должен быть надежно прикреплен к канату с помощью бандажа или альтернативно с помощью подходящего зажима.

6.22. Допустимо соединять концы старого и нового каната с помощью куска каната из органических материалов достаточной прочности, чтобы не допустить кручения, передающегося от старого каната новому. Если используется проволочный канат, то это должен быть тип каната, сопротивляющегося кручению или у такого каната должен быть тот же самый тип и направление свивки, как и у нового каната. Если канат при заправке был закручен, то это может привести к его повреждению или вращению крюковой обоймы.

6.23. Исключительно точное соблюдение правил должно быть при работе с канатами на металлическом сердечнике. Также, особое внимание при навеске необходимо уделять канатам параллельной и односторонней свивки, так как они больше подвержены раскручиванию.

6.24. При запасовке каната вертлюг использоваться не должен.

6.25. Перед заправкой каната в систему убедитесь в том, что на его пути нет препятствий в виде конструкций или механизмов, которые могут повредить канат.

6.26. В процессе запасовки тщательно контролируйте натяжение каната.

6.27. Во время установки каната должны быть сохранены все его производственные параметры и характеристики, заданные изготовителем.

6.28. Прикрепление каната к барабану должно быть выполнено таким образом, чтобы при прохождении через отверстие в цилиндре барабана он не деформировался острыми краями отверстия. Крепление концов каната к барабану производится к специально предусмотренным на барабане устройствам, позволяющим закрепить канат не менее чем в трех точках.

6.29. При опускании свободного конца каната в ствол шахты для соединения с подъёмным сосудом или противовесом необходимо использовать направляющую рамку для предотвращения раскручивания каната от собственного веса. При навеске каната обеспечить фиксацию ходового конца каната от вращения вокруг своей оси.

7.1. Правильная намотка, установка и обращение со стальным канатом значительно продлевает срок его службы. Обслуживание, замена, резка, навеска каната должна проходить под надзором компетентного сотрудника предприятия, согласно предписанным мерам безопасности труда, инструкциям производителя оборудования и надзорных органов.

7.2. Канаты двойной свивки с органическими сердечниками или с органическими сердцевинами могут использоваться до максимального значения в 100°C. Канаты двойной свивки с металлическими сердечниками и канаты одинарной свивки могут использоваться до 200°C, при этом необходимо некоторое уменьшение предельно допускаемой нагрузки, величина которой зависит от времени воздействия высокой температуры и от диаметра проволок. При рабочей температуре между 100°C и 200°C потеря в прочности составляет около 10%. При температурах между 200°C и 300°C — 25%, между 300°C и 400°C — 35%. Поэтому при необходимости следует провести консультации с изготовителем каната.

7.3. Эксплуатация канатов в условиях низких температур (менее -40°C) не окажет негативного влияния на прочность стальных проволочных канатов, и в снижении предельно допускаемой нагрузки нет необходимости. Однако, в зависимости от эффективности канатной смазки, при низких температурах прочностные характеристики каната могут быть снижены. При эксплуатации в температурных условиях ниже -40°C и выше 80°C должны применяться специальные канатные смазки.

7.4. Так как в начальный период эксплуатации происходит конструктивное удлинение каната и перераспределение напряжений в канате, то после навески нового каната необходимо произвести его обкатку и обтяжку. Обкатка и обтяжка каната должна производиться с постепенным увеличением нагрузки и скорости. Это обеспечит постепенную стабилизацию внутренних напряжений в канате и позволит ему приспособиться к рабочим условиям.

7.5. Рекомендуется следующий режим обкатки каната: как минимум 5 циклов. (цикл включает в себя намотку каната на барабан лебедки и последующее его сматывание) без нагрузки, 5 циклов при нагрузке 10% от максимального усилия при эксплуатации, 5 циклов при нагрузке 20-30%, 5 циклов при нагрузке 50%, затем 5 циклов при максимальной нагрузке, и в заключение, намотать канат на барабан с усилием около 10%). Повторение циклов с каждой нагрузкой производится с постепенным повышением скорости с минимальной до номинальной.

7.6. Запрещается производить обкатку и обтяжку канатов с предельной нагрузкой или тем более с перегрузкой.

7.7. После навески, обкатки и обтяжки канатов нужно произвести осмотр канатов, мест крепления и только при отсутствии отклонений допускается проводить их эксплуатацию в обычном режиме.

7.8. В процессе эксплуатации канатов необходимо следить за состоянием шкивов, блоков, барабанов. Для нормального вращения они должны быть исправны и смазаны. Не допускать трения каната об элементы конструкции, грунт и т.д. Во избежание повреждения каната, где это необходимо, требуется установка поддерживающих или отклоняющих роликов.

7.9. При многослойной навивке на барабан рекомендуется применять канаты с металлическими сердечниками и канаты из пластически обжатых прядей, которые более устойчивы к раздавливанию и деформации.

7.10. Чтобы уменьшить износ каната на локальных участках и, следовательно, продлить срок эксплуатации каната, мы рекомендуем укоротить канат после отработки определённого периода, отрезав кусок с конца, прикреплённого к барабану лебёдки. Таким образом, наиболее изношенные участки каната сдвигаются, уступая место неповрежденным участкам каната. Операция подрезки канатов, предназначенных для тяжёлых условий эксплуатации, должна проводиться с определённой периодичностью, не дожидаясь полного истирания каната.

7.11. При многослойной навивке грузового каната на барабан рекомендуется его использование на всю длину (исключая витки трения). Если предполагается длительное время использовать лишь часть грузового каната, то следует заменить его на более короткий.

7.12. Во время эксплуатации необходимо исключить ослабление и напуск каната.

7.13. Избегать действий вызывающих поперечные колебания каната при эксплуатации.

8.1.Для защиты канатов от коррозии и абразивного износа в процессе эксплуатации необходимо регулярно производить смазку их поверхности канатными эксплуатационными смазками, допущенными к применению в установленном порядке, предварительно очистив их от старой смазки и грязи. При этом запрещено применять растворители и другие чистящие средства.

8.2. Эксплуатационная канатная смазка должна быть совместимой с первоначальной заводской смазкой. Не допускается использовать неочищенные или бывшие в употреблении смазки. Тип и способ нанесения смазки должны обеспечивать равномерное покрытие всех проволок каната тонким слоем.

8.3. Периодичность нанесения смазки должна выбираться исходя из конкретных условий эксплуатации и поддержания целостности смазочного слоя на поверхности каната (а для шахтных канатов - не реже одного раза в месяц).

8.4. При осмотрах канатов под коушем, зажимами и т.д. эти места канатов также должны смазываться.

9.1. Состояние каната и подъемного оборудования проверяется перед началом каждой рабочей смены. Особенно тщательно проверка выполняется после внештатных ситуаций, которые могли привести к повреждению каната или оборудования.

9.2. Канат должен проверяться по всей длине, при этом особое внимание нужно уделять тем участкам, которые являются основными потенциальными зонами разрушения. Чрезмерный износ, оборванные проволоки, деформация и коррозия – обычные признаки разрушения.

9.3. В случае, если канаты работают на барабанах или шкивах, особому осмотру подвергаются участки входа или схода с желобов при максимальных нагрузках и участки, которые в течение длительного времени остаются под воздействием окружающей среды, например, в зоне копровых шкивов.

9.4. Интервалы проведения контроля и комплексного обследования, а также критерии отбраковки должны быть в соответствии с требованиями следующих норм (если не применяется какой-либо другой стандарт или руководящий документ): Канаты стальные проволочные для кранов - ISO 4309;Канаты стальные проволочные для закрытой добычи - ISO 4309 или BS 6570;Канаты стальные проволочные для лифтов - ISO/FDIS 4344;Канаты стальные проволочные для подвесных канатных дорог - prEN 12927-7;Канаты стальные проволочные для нефтегазовой отрасли - API RP54, API RP 9В.

9.5. Подробную информацию об обслуживании, контроле, отбраковке стальных канатов можно найти в перечисленных действующих европейских стандартах, а также в стандартах, установленных регулирующими и надзорными органами других стран, в которых канаты применяются.

9.6. Для оценки безопасности дальнейшей эксплуатации канатов используют следующие критерии:

а) характер и число обрывов проволок, в том числе наличие обрывов проволок у концевых заделок, наличие мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок;

б) разрыв пряди;

в) поверхностный и внутренний износ;

г) поверхностная и внутренняя коррозия;

д) местное уменьшение диаметра каната, включая разрыв сердечника;

е) уменьшение площади поперечного сечения проволок каната;

ж) деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов, перегибов и т.п.;

з) повреждения в результате температурного воздействия или электрического дугового разряда.

9.7. При наружном осмотре стальной канат не должен иметь видимых дефектов. Особое внимание при осмотре обращается на то, чтобы на канатах не было узлов и петель, выпучивания прядей или перекручивания, порванных прядей и отдельных проволок, признаков поверхностного износа.

9.8. Наличие зазора между прядями в канатах с металлическим сердечником, выступающий между прядями ворс от органического сердечника в канатах с органическим сердечником, а также наличие в канатах без покрытия одной или нескольких оцинкованных проволок не являются основанием для браковки каната. Канаты с органическим сердечником могут иметь зазоры между прядями, при этом диаметр каната не должен превышать предельных отклонений.

9.9. Браковка находящихся в работе стальных канатов, производится по количеству оборванных проволок на определенной длине.

9.10. Порывы проволок - это нормальное явление в эксплуатации каната, особенно часто встречающееся в конце его срока службы как результат износа и усталости при изгибе. Локальный порыв проволок может указывать на механическую неисправность оборудования.

9.11. Перед осмотром канат очищают от старой смазки, грязи и продуктов износа. При осмотре устанавливают участки каната, имеющие наибольшее число оборванных проволок. Как правило, это участки каната, претерпевающие наибольшее число перегибов на блоках и навиваемые на барабан лебедки. Именно на этих участках каната необходимо определить абсолютное число оборванных проволок.

9.12. Число оборванных проволок определяют визуально или при помощи дефектоскопии. Для удобства визуального подсчета числа оборванных проволок канат следует немного изогнуть. При этом не следует путать число обрывов проволок с количеством концов оборванных проволок, которых всегда вдвое больше.

9.13. Концы оборванных в процессе эксплуатации наружных проволок необходимо обязательно удалять из каната, путем знакопеременного их изгиба плоскогубцами до тех пор, пока проволоки не сломаются глубоко в зазоре между двумя наружными прядями. Недопустимо оставлять оборванные проволоки, так как они в процессе многократного прохождении нагруженного каната через блоки будут подвергать разрушению соседние проволоки.

9.14. Количество и месторасположение удаленных концов оборванных проволок следует записывать в журнал для последующего учета их при отбраковке каната по критерию оборванных проволок.

9.15. Стальные канаты, на которых число обрывов проволок на указанной длине не достигло нормы браковки или имеющие допустимый поверхностный износ проволок, могут быть допущены к дальнейшей эксплуатации при условии тщательного наблюдения за их состоянием, сокращения периодичности проведения осмотров и оформления соответствующих записей в крановом журнале. При достижении норм браковки указанные канаты подлежат выбраковке и замене.

10.1. Остальные требования по эксплуатации стальных канатов, наличие которых является обязательным условием, устанавливаются эксплуатирующей организации в зависимости от типа грузоподъемного механизма, условий эксплуатации и требований стандартов.

10.2. Все гарантии качества, эксплуатационных характеристик или пригодности стального каната к использованию, как явно выраженные, так и подразумеваемые. Всегда исходят из того, что указанные величины прочности относятся только к новому, не использованному канату, что данный канат используется на исправном оборудовании соответствующей конструкции, что хранение, обращение применение и обслуживание канатов производится согласно установленным требованиям, с проведением регулярных проверок в период эксплуатации.

10.3. Продавец, ни при каких обстоятельствах не несет ответственности за косвенный или случайный ущерб, или за последующие претензии, в том числе, помимо прочего, связанные с травмами, трудозатратами или потерями прибыли, возникающими из-за применения указанных изделий, или включения данных изделий в качестве компонента в состав каких либо других изделий.

Консультация

от настоящих

профи своего дела

Мы знаем ответы на все вопросы о грузоподъёмном оборудовании, которые вы всегда хотели спросить, но боялись сделать это ))